ELEKTROFÜZYON (EF) KAYNAK METODU

8.1.1 Elektrofüzyon Kaynak

Polietilen boruların elektrofüzyon kaynak işlemi, DVS 2207 gibi uluslararası standardına

uygun olarak yapılmaktadır.

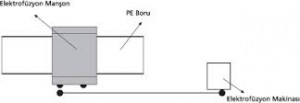

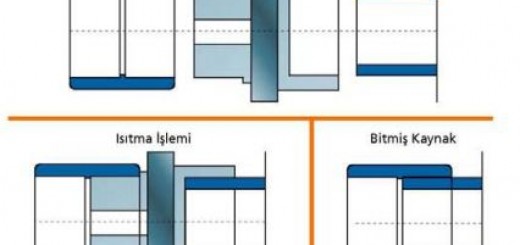

Elektrofüzyon kaynak yönteminde kaynak, manşon kısmındaki ısıtma rezistansları ile

yapılır. Manşon içine borular yerleştirildikten sonra kaynak makinesinin uçları manşonun

delik içerisindeki rezistans uçlarına bağlanarak rezistanslar akım ile ısıtılır. Rezistansların

ısınması sonucu manşonun et kalınlığının borunun et kalınlığından daha çok olmasından

dolayı, boru cidarının ısısı, manşon cidarının ısısından daha yüksek olur. Bu ısı farkından

dolayı boru içerisinde basınç oluşur. Boru üzerindeki basınç ile boru içerisinde oluşan

basınç sayesinde kaynak işlemi gerçekleşir.

Bu kaynak işlemi için kullanılan elektrofüzyon kaynak makineleri hafif olduğu gibi, değişken

kaynak parametreleri ile kaynak yapma ve gerekirse yapılan kaynakların bilgi

dokümanlarının alınmasına da olanak verirler.

Elektrofüzyon kaynak işleminde aynı hammaddeden yapılmış borular kaynatılabilir.

Eriyik akış hızı HDPE-elektrofüzyon birleştirme için 0.3….1.7 gr/10 dk. (l90°C/5 kgj’dir.

Kaynak yapılacak borular ve manşonun eriyik akış hızlarının bu değerler arasında olması

gerekmektedir. Aynı eriyik akış hızına sahip borular kaynak yapılabilir.

Kaynak yapılacak alanın kötü hava koşullarından etkilenmeyecek şekilde korunması

gerekmektedir. (Örneğin: Kar, yağmur, rüzgar, etkili güneş ışınları vb.)

Kaynak yapılacak ortamın ısısı 5°C ile 50°C arasında olmalıdır.

Genel olarak elektrofüzyon kaynak makineleri üzerinde barkod okuyucular ve

elektrofüzyon ek parçalar üzerinde kaynak parametrelerini içerir barkodlar bulunmaktadır.

Kaynak parametreleri barkod üzerinden makineye yüklenmekle birlikte, ek parça üzerinde

yazan kaynak parametreleri manuel olarak da kaynak makinesine yüklenerek kaynak

yapılabilmektedir.

Kaynak Parametreleri

Son teknoloji kaynak makineleri üzerinde barkod okuyucu kalem bulunmaktadır. Kaynak

yapılacak EF ek parçasının kaynak parametreleri, barkod ya da manşon üzerinde yapışık

olarak veya paketin içerisinde bulunur.

Basınç Testi Basınç testi, kaynak işlemi bittikten en az bir saat sonra, borular tamamen

soğuduktan sonra başlatılmalıdır.

Basınç testi DIN 4279/1’e uygun olarak yapılır. Kaynaklı borular üzerine 1.5 x PN basınç

uygulanır. Bu basınç değerinde 10 dk. boyunca düşme olmazsa, test başarı ile sonuçlanır.EF Kaynak Prosedürü

1 – Boruların kaynak yapılacak uçları düz ve pürüzsüz kesilerek, kaynak yapılacak ek

parçanın içerisine dayanma sınırına kadar yerleştirilerek, boru üzerinde giriş sınırı

işaretlenir.

2 – Kaynak yapılacak boru yüzeyi temizlenerek, kaynak öncesi raspa ile yüzey

oksidasyonu alınmalıdır.

3 – Kaynak yapılacak ek parçalar ambalajından kaynak aşamasında çıkarılarak, kaynak

yapılacak elektrofüzyon yüzeyleri sanayi alkolü ile temizlenmeli, borunun ve ek parçanın

kaynak olacak yüzeyleri temizlendikten sonra elle temastan korunmalıdır.

4 – Daha sonra kaynak yapılacak ek parça, borunun işaretli kısmına ek parçanın dayanma

sınırına kadar yerleştirilir.

5 – Elektrofüzyon kaynak uçları yukarı gelecek şekilde boruyla birlikte düz olarak kontrol

edildikten sonra sabitlenir. Kaynak makinesi soketleri, ek parçanın kaynak uçlarına

yerleştirilir ve kaynağa hazır hale getirilir.

6 – Kaynak işlemi için makine hazır sinyalini verdikten sonra, barkod okutularak veya

manuel kaynak parametreleri girilerek kaynak işlemi başlatılır. Genel olarak kaynak

makineleri kaynak süresini ve voltajı ekranda göstererek kaynak işlemini otomatik olarak

sonlandırarak bitiş sinyali verir.

7- Kaynak işlemi bittikten sonra en az manşon üzerinde yazan süre kadar Kaynak soğumaya bırakılır, bu arada borunun darbe almamasına dikkat edilmelidir.

Kaynağın soruma süresi çok önemlidir, bir çok makinada kaynaktan sonra süre için geri sayım yapılmaktadır

Aşağıdaki fotoğrafta elektro füzyon kaynak yöntemiyle yapılmış bir 90 derece dirsek görülmektedir. Kaynak yapılırken beyaz soketlerin yanındaki memeler yavaş yavaş yukarı çıkar ve son halini alır, Dışarıdan gelip baktığımızda bu memelerin çıkması kaynağın yapılmış olduğunu gösterir.

HER ÇAPTA PE100 BORULARIN TAMİRİNDE UZMAN KADROSU VE GENİŞ MAKİNA EKİPMAN PARKIYLA AKANLAR BORU TÜRKİYE’NİN HER YERİNE ACİL OLARAK TAMİR HİZMETİ VERMEKTEDİR

TELEFON:+90 312 382 37 00 GSM: +90 532 283 01 62

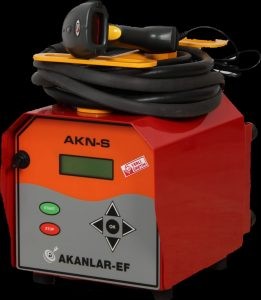

AKANLAR EF (AKN XL) (AKN-315) ELEKTROFÜZYON KAYNAK MAKİNASI

- 20-315mm arası kaynak yapabilme imkanı

- Market tipi barkod okuyucu ile kolay okuma

- Manuel kaynak imkanı

- 4000 adet protokol hafızası

- 175volt – 275 volt arası çalışabilme özelliği

- Yüksek voltaj koruması

- %100 yerli % 100 Milli

- 315 mm ye kadar PE ve PP fittingsleri kaynak yapabilme imkanı

- 4×20 karakter 5 mm yazı boyutu, yeşil Led

- Otomatik kaynak kontrol

- Fittings sağlamlık testi

- Fittings kontrol

- Direnç kontrol

- Akım kontrol

- Voltaj Kontrol

- Türkçe menü

- İngilizce menü

Teknik Özellikler

- Nominal Voltaj: 230 V (tolerans 185 V – 275 V)

- Frekans: 50 Hz – 60 Hz (tolerans 35 Hz – 70 Hz)

- Güç: 2800 VA

- Elektrik koruma sınıfı: IP 54

- Sigorta: 16 A – 230 V

- Primer Devre Akımı: 16 A

- Ortam Sıcaklığı: -10 +60

- Çıkış Voltajı: 8 V – 48 V AC

- Maksimum Çıkış Akımı: 70 A

TELEFON:+90 312 382 37 00 GSM: +90 532 283 01 62

AKANLAR EF (AKN-XL) (AKN-500) ELEKTROFÜZYON KAYNAK MAKİNASI

- 20-500mm arası kaynak yapabilme imkanı

- Market tipi barkod okuyucu ile kolay okuma

- Manuel kaynak imkanı

- 4000 adet protokol hafızası

- 175volt – 275 volt arası çalışabilme özelliği

- Yüksek voltaj koruması

- %100 yerli % 100 Milli

- 500 mm ye kadar PE ve PP fittingsleri kaynak yapabilme imkanı

- 4×20 karakter 5 mm yazı boyutu, yeşil Led

- Otomatik kaynak kontrol

- Fittings sağlamlık testi

- Fittings kontrol

- Direnç kontrol

- Akım kontrol

- Voltaj Kontrol

- Türkçe menü

- İngilizce menü

Teknik Özellikler

- Nominal Voltaj: 230 V (tolerans 185 V – 275 V)

- Frekans: 50 Hz – 60 Hz (tolerans 35 Hz – 70 Hz)

- Güç: 2800 VA

- Elektrik koruma sınıfı: IP 54

- Sigorta: 16 A – 230 V

- Primer Devre Akımı: 16 A

- Ortam Sıcaklığı: -10 +60

- Çıkış Voltajı: 8 V – 48 V AC

- Maksimum Çıkış Akımı: 70 A

AKANLAR EF

ELEKTROFÜZYON KAYNAK MAKİNASI

DONANIM AVANTAJLARI

- Elektronik komponentler (aktif ,pasif) ülkemizde yaygın kullanılan ve üretimi devem eden (regüle) malzemelerden seçilmiştir.

- Yarıiletkenler ;

( microcontroller,triac, optocoupler,transistor,diod,sensor,..vb. ) , üretimi konusunda başarılı çalışan global firmaların ürünleri kullanılmıştır.

Ör ; Microchip : microcontroller , ST Microelectronic : power components,

Analog Devices : operasyonel amplifier

- Pasif malzemeler ;

- Direçler ,ısı değişikliklerinde bile kararlı çalışabilen metalfilm tipi kullanılmıştır.

- Kapasitörler , voltaj ve ısıl çalışma limitleri yüksek tutularak elektriksel ve fiziksel dayanıklılığı artırılmıştır.

- Baskılı Devre Kartı (PCB ) üzerindeki elemanlar ,tamamen DIP (Dual in packet) kılıf kullanıldığından elde montajı bile mümkündür.

Pahalı montaj makinesi ve teçhizatlarına ihtiyaç duyulmadan üretilebilir.

- Komponentlerin monte edildiği PCB , yurtiçinde yerli bir sertifikalı fabrika tarafından ,kurşunsuz hall ve kalay kaplamalı olarak üretilmektedir.

- Komponentleri PCB üzerine montajında , kurşunsuz gümüş ve bakır katkılı kalay lehim kullanılmıştır.

- Güç trafosu , EMI Filter, akım trafosu ve besleme trafosu gibi endüktif yükler, Arge aşamasında yerli üreticiler ile fikir ve işbirliği yapılarak en verimli çalışan

modelleri elde edilerek ,cihazın çalışmasına en faydalı hale getirilmiştir.

- Güç Trafosunda yüksek verimliliğin sağlanması ;

- Kaynak makinesinin çalışma şartları baz alındığında genellikle Jenerator kullanıldığından giriş gerilimi (şebeke) kararlı değildir. Bazen 170 VAC ye kadar düşmektedir.

Bu nedenle , en düşük giriş voltajı ile de istenilen gücün karşılanabilmesi sağlanmıştır. Tersi durumda ise maksimum 285 VAC de kararlı çalışması , elektronik ölçüm-kontrol tekniği ile ,gerçek zamanlı max. %0.5 hassasiyetle yapılarak giriş voltajı ,maksimum 170 VAC değerine ayarlanabilmektedir.

Böylece güç tüketimi de azaltılarak mevcut giriş gücü ile maksimum gücün kullanılabilmesi mümkün olmuştur.

- Trafo üzerinde tel sarım tekniklerinden en verimli olan bakır LIZ teli kullanılmıştır. Tek tel yerine çoklu telin , tek tel kalınlığı oarantısında paralel sarılması ile akım artışı sağlanmıştır. Burada elektriğin temel ilkesi olan özelliğinden faydalanılmıştır ; elektrik akımı frekans düşük ise telin merkezinden yoğunlukla akar, frekans yükseldikçe akım yoğunluğu merkezden dışa doğru yönelir. Şebeke frekansı 50-60 hz olduğundan elektrik için düşük kabul edilebilir. Çoklu tel kullanmak ,daha çok tel merkezi sağladığından elektron akımları artmaktadır. Böylelikle akım sayısı artırılmış ,voltaj ise sarım sayısı aynı olduğundan kararlı kalmıştır.

- Bobin sargısı tamamen bakır olup ,alaşımlı maden olmamasına özen gösterilmiştir. Bakır madeni elektromanyetik indüksiyon için en uygun madendir. Alaşım madenleri( demir,alüminyum,.vb) bu özelliği zayıflatarak güç kaybına neden olurlar.

- Trafo nüvesi 50-60 hz de çalışabilen TOROID malzemedendir. Yüksek yoğunluklu demir tozlarının sıkıştırılarak fırınlanmasından elde edilir. Bu yöntemle daha fazla elektriksel geçirgenlik(gaus değeri) sağlanır. Gaus un yüksek olması oranında elektron transferi de artar. Akımın artırılması güç faktörünü de aynı oranda artırır. Fazladan sarım sayısına ihtiyaç duymadan güç verimi sağlanmıştır.

- Elektromanyetik Filitre( EMI ) ile şebekeden parazit frekanslar temizlenmiştir. Şebeke voltajı ve akımının ( max.275vac-18 amper) üzerinde güç transferi sağlayabilir özelliktedir. Şebekeden gelecek parazit sinyalleri veya cihazın içinde oluşabilecek istenmeyen elektromanyetik sinyallerin toprağa aktarılması ,bobin çıkışına eklenen C+RC Filitre devresiyle yapılmıştır.

- Akım trafosu da, toroid malzeme ile 1:1000 oranında yüksek doğrulukla çıkış verebilecek şekilde hazırlanmıştır. Bu yöntem ile ,akımı güç trafosu kablosundan izoleli ölçümü mümkün kılar ve maliyeti ekonomiktir.

- True RMS (Root Mean Square) voltaj ve akım ölçümleri yapılmıştır. Ac voltajın pulse lerinde oluşan dalgalanmalar voltajın sabit değerde gelmediğinin bir göstergesi olduğundan ortalama 10 adet pulse voltaj değeri ( 10x 10ms) örnek alınarak gerçek değeri hesaplanır ;

V_pulse 1 + ….. + V_pulse 10 / 10 = V_True RMS

Bu işlem ile çalışma süresinin her 100ms sinde tekrarlanarak gerçek zamanlı doğru ölçümler elde edilir.

- Dijital ısı ölçümlerinde kullanılan sensor (Dallas Semiconduktor) başarılı bir yarı iletken malzemedendir. Isıya dayanıklılığı yüksek olduğundan uzun sürelerde kararlı çalışabilir. Kalibrasyon a gerek duymadan yüksek doğrulukta ısı verisi alınabilir.

Dış hava sıcaklığı ve iç makine sıcaklığı gerçek zamanlı olarak kesintisiz ölçülmektedir.

18.Saat ve Tarih Poğramdan bağımsız çalışan RTC ( Reel Time Clock) ile yapılmıştır. Bir hafıza pili ile uzun süreli kesintisiz çalışabilir. Sadece okuma ve ayarlama proğram tarafından yapılır. Programda yer işgal etmeyeceğinden çalışmayı etkilemez.

- Bütün işlemler anakart üzerindeki Microcontroller tarafından proğram mağrifeti ile yönetilir . Anakart +5VDC – 0.25A güç ile çalışır (5×0.25=1.25 w)

20.Elektriksel izolasyon önlemleri alınmıştır.

- Anakart besleme kaynağı ile güç trafosu optocoupler komponent ler ile birbirinden izole edilmiştir.

- Şebeke voltajı ölçümü ise ; besleme trafosundaki ek sargı ile şebeke –anakart yalıtımı saglanmıştır.

- Güç trafosunun ölçümü için 10 Mohm luk bir giriş empedansı uygulanmıştır.

- Akım trafosu için ölçüm giriş empedansı 5 Mohm dur.

- Topraklama ; cihaz kasasına monte edilen tüm parçalara bağlanmıştır.

(anakart ,güç trafosu,besleme trafosu ,emi fitler,akım trafosu,..vb.)

AKANLAR EF ELEKTROFÜZYON KAYNAK MAKİNASI YAZILIM AVANTAJLARI

- Cihaz ilk açılışta ve kaynak işlemi haricinde prob uçlarından elektrik çıkışı vermez.

- Kaynak işlemine geçmeden önce voltaj ve süre değerinin girilmesi koşulu vardır.

- Barkod okuyucu ile giriş (otomatik ; okunduğunda değerler yerlerine konur)

- Manuel volt –süre girişi (max : 48 volt ,4000 saniye)

- Manuel barkod no girişi

- Kaynak işlemi başlarken tüm çevresel şartlarını gözden geçirerek limitler dahilinde olup olmadıgını degerlendirir. Aşağıdaki koşullar dahilinde kaynağa başlar.

- Hava ısısı 0*C den büyük , 60*C den küçük ise ;

not : 30*C -60 *C arasındaki hava sıcaklığında ,kaynak süresinden -6 sn eksiltir.

- Cihaz ısısı 85*C den küçük ise ;

- Şebeke voltajı 170 volt dan büyük , 285 volttan küçük ise ;

- Şebeke frekansı 30 Hz den büyük , 70 Hz den küçük ise ;

- Kullanıcı yetkisi açık ise ;

- Bakım tarihi geçmemiş ise ;

- Kaynağa başladığında ilk olarak prob uçlarındaki direnci ölçerek , bağlanan yükün manşon değerleri içerisinde olup olmadığını kontrol eder.

0.1 ohm – 25 ohm arasındaki değerleri normal kabul ederek kaynak süresini başlatır. Haricindeki değerlerde çalışmayı durdurarak manşon hatası verir.

Böylelikle cihaz çıkışının kısa devre veya amaç dışı kullanım durumlarından korunması sağlanmıştır.

- Yük direnci normal ise istenen voltaj değerini , 1 – 5 sn içerisinde 8v dan baslayarak soft start şeklinde ayarlar. Cihazın ani yüklenmesi ile saturasyona uğraması önlenmiştir. Anlık ölçümler ile bu değeri otokontrol ayarı yöntemiyle sabit tutar. Gerekli gücü tolerans dahilinde sağlayamıyorsa voltajı kesip hata bilgisini verir(OVER LOAD).

- Barkod ile bilgi girişi yapıldıysa ; Direnç değeri için +/- % 20

Voltaj değeri için +/- % 5 tolerans tanır.

Manuel VOLT-SÜRE girişi yapıldıysa ; İlk ölçülen direnç değerine ve yazılan voltaja göre aynı toleransları uygular. Tolerans dışı yük dirençlerinde uygulamayı sonlandırır uygun manşonun takılmadığını bildirir.

- Kaynak esnasında tüm ölçüm ve kontroller ,gerçek zamanlı ve kesintisiz olarak kaynak süresi bitene kadar yapılır. Yukarıda bahsi geçen değerler kaynağın herhangi bir anında limitler dışına çıkar ise ,kaynak işlemini bitirir ve ilk tespit ettiği hatayı, değeri ile birlikte mesaj ekranı ile kullanıcıya bildirir.

- Kaynak süresi tamamlandı ise ; hafızaya tüm kaynak bilgileri ile başarılı olarak kaydeder. Sesli bildirim ile kaynak voltajını keserek , manşonun soğuma süresini ekranda geri sayım olarak gösterir. Soğuma süresi bittiğinde de sesli ikaz ile ana ekrana döner.

- Kaynak işlemi , bir hatadan veya iptal edilmesinden dolayı kesilmiş ise kaynağı hafızaya başarısız olarak kaydeder. Bilgi mesajından sonra ana ekrana döner.

- Her yapılan kaynak işlemine sırasıyla bir protokol numarası verir ve kaydeder. Aynı zamanda ana ekranda gösterir. Protokol numarasıyla sayılan kaynak işlemi ile makinanın kaynak yapma sayısı 4000 adet ile sınırlanmıştır kullanıcı tarafından silinebilir. Bakıma gitmesi gerektiğinden makinanın teknik durumu, yetkili servis tarafından takip edilebilmektedir.

- Makinada , Kullanıcı ve Servis adı altında iki adet Menü vardır. Her ikisine de ayrı şifreler ile girilebilmektedir. Bu şifreleri üretici tayin eder. Kullanıcı kendi şifresini isteğine göre iptal veya devreye alabilir. Böylelikle yetkisiz kullanımlar engellenmiş olur.

- Kullanıcı yetkilerine aşağıdaki menu ile erişebilir ;

- Dil seç : TR , EN

- Kaynak izni : aç – kapat

- Manuel kaynak izni : aç – kapat

- Şifre değiştir

- Kayıtlara göz at

- Tüm kayıtları sil

- Üretici kod no

- Kontörlü Kullanım (kiralık cihazlar için)

TELEFON:+90 312 382 37 00 GSM: +90 532 283 01 62

MAKİNA YANINDA 1 ADET BORU KAZIMA EL RASPASI HEDİYE!

AKANLAR BORU AMBALAJ MAKİNA PLASTİK İNŞAAT İTHALAT İHRACAT SAN.TİC.LTD.ŞTİ.

ADRESİMİZ: İvedik Organize Sanayi Bölgesi 1451.Cadde (666.SOKAK) NO:22 Yenimahalle/ ANKARA

TELEFON:+90 312 382 37 00

FAX:+90 (312) 382 37 77

OFİS GSM: +90 542 382 37 00

GSM: +90 532 283 01 62

Mail: [email protected]

AKANLAR BORU ‘Polietilen Çözüm Merkezi’

AYRICA BÜYÜK ÇAPLI BORU VE FİTTİNGS KAYNAĞI İÇİN

AKANLAR EF (AKN-XXL) (AKN-800)

KAYNAK MAKİNASI

- 20-800mm arası kaynak yapabilme imkanı

- Market tipi barkod okuyucu ile kolay okuma

- Manuel kaynak imkanı

- 4000 adet protokol hafızası

- 185volt – 275 volt arası çalışabilme özelliği

- Yüksek voltaj koruması

- %100 yerli % 100 Milli

- 800 mm ye kadar PE ve PP fittingsleri kaynak yapabilme imkanı

- 4×20 karakter 5 mm yazı boyutu, yeşil Led

- Otomatik kaynak kontrol

- Fittings sağlamlık testi

- Fittings kontrol

- Direnç kontrol

- Akım kontrol

- Voltaj Kontrol

- Türkçe menü

- İngilizce menü

Teknik Özellikler

- Nominal Voltaj: 230 V (tolerans 185 V – 275 V)

- Frekans: 50 Hz – 60 Hz (tolerans 35 Hz – 70 Hz)

- Güç: 3600 VA

- Elektrik koruma sınıfı: IP 54

- Sigorta: 16 A – 230 V

- Primer Devre Akımı: 16 A

- Ortam Sıcaklığı: -10 +60

- Çıkış Voltajı: 8 V – 48 V AC

- Maksimum Çıkış Akımı: 100 A

AKANLAR EF (AKN-XXL) (AKN-1600)

ELEKTROFÜZYON KAYNAK MAKİNASI

- 20-1600mm arası kaynak yapabilme imkanı

- Market tipi barkod okuyucu ile kolay okuma

- Manuel kaynak imkanı

- 4000 adet protokol hafızası

- 185volt – 275 volt arası çalışabilme özelliği

- Yüksek voltaj koruması

- %100 yerli % 100 Milli

- 1600 mm ye kadar PE ve PP fittingsleri kaynak yapabilme imkanı

- 4×20 karakter 5 mm yazı boyutu, yeşil Led

- Otomatik kaynak kontrol

- Fittings sağlamlık testi

- Fittings kontrol

- Direnç kontrol

- Akım kontrol

- Voltaj Kontrol

- Türkçe menü

- İngilizce menü

Teknik Özellikler

- Nominal Voltaj: 230 V (tolerans 185 V – 275 V)

- Frekans: 50 Hz – 60 Hz (tolerans 35 Hz – 70 Hz)

- Güç: 4800 VA

- Elektrik koruma sınıfı: IP 54

- Sigorta: 20 A – 230 V

- Primer Devre Akımı: 20 A

- Ortam Sıcaklığı: -10 +60

- Çıkış Voltajı: 8 V – 48 V AC

- Maksimum Çıkış Akımı: 120 A

AKANLAR EF AKN-XXL (AKN-1600)

ELECTROFUSION WELDING MACHINE

1600mm Ø POLYETHYLENE PIPE EF WELDING MACHINE

PROPERTIES

- Ability to weld between 20-1600mm

- Possibility of welding with gun type barcode reader

- Manual welding

- 4000 protocol protocols

- Capable of operating between 175volt and 285 volts

- High voltage protection

- 100% domestic 100% Milli

- 2006/42 / EC REGULATION

- Ability to weld up to 1600 mm PE and PP fittings

- 4×20 character 5 mm font size, green Led

- Automatic welding control

- English menu

- Technicial Specifications

- Rated Voltage: 230 V (tolerance 175 V – 285 V)

- Frequency: 50 Hz to 60 Hz (tolerance 30 Hz to 70 Hz)

- Power: 4800 VA

- Electrical protection class: IP 54

- Fuse: 20 A – 230 V

- Primary Circuit Current: 16 A

- Ambient Temperature: -10 +60

- Output Voltage: 8 V – 48 V AC

- Maximum Output Current: 100 A

AKANLAR EF SOFTWARE ADVANTAGES

The device does not emit electrical output from the probe tips at initial startup and welding.

There is a condition to enter the voltage and time value before welding.

Input with barcode reader (automatic; values are put in place when read)

Manual volt-time input (max: 48 volts, 4000 seconds)

Manual barcode no input

Review all environmental conditions at the beginning of the welding process and evaluate whether the limits are within the limits. Starts welding under the following conditions.

If the air temperature is greater than 0 * C, less than 60 * C;

Note: 30 * C -60 * C at the air temperature, the welding time is reduced -6 seconds.

If the device temperature is less than 85 * C;

If the mains voltage is greater than 170 volts, less than 285 volts;

If the mains frequency is greater than 30 Hz, less than 70 Hz;

If the user authority is open;

If the maintenance date is not over;

When it starts welding, it measures the resistance at the probe tips and checks whether the connected load is within the cuff values.

Starts welding time by accepting normal values between 0.1 ohm and 25 ohms. It stops working in the values outside of it and gives a cuff error.

In this way, the device output is protected from short-term or unintended use.

If the load resistor is normal, it sets the desired voltage value in soft start starting from 8v in 1 to 5 seconds. The device is prevented from saturation by sudden load. This value is kept constant by means of autocontrol setting method with instantaneous measurements. If it does not provide the required power within tolerance, it cuts the voltage and gives error information (OVER LOAD).

If information is entered with barcode; +/- 20% for resistance value

It gives +/- 5% tolerance for voltage value.

If manual VOLT-TIME input is made; Applies the same tolerances according to the first measured resistance value and the voltage that is written. In case of non-tolerance load resistances, the application terminates and indicates that the appropriate sleeve is not fitted.

All measurements and controls during welding are done in real time and without interruption until the welding time is over. If the above mentioned values go out of limits at any time of the source, it finishes the welding process and first informs the user of the error with the message by the message screen.

If the welding time is completed; saves all the information in the memory as successful. By interrupting the source voltage with audio notification, the cooling time of the cuff is displayed as a countdown on the display. When the cool down time is over, it returns to the home screen with a buzzer.

If the welding process has been interrupted due to an error or cancellation, the source will save the memory to failure. Returns to the home screen after the information message.

It gives and records a protocol number, respectively, for each source operation. It also shows on your home screen. With the welding process counted by the protocol number, the number of welding of the machine is limited to 4000 units and can be erased by the user. The technical status of the machine can be monitored by the authorized service as it must be serviced.

There are two menus on the machine under User and Service. Both can be entered with separate passwords. These passwords are designated by the manufacturer. The user may cancel or activate his / her password according to his / her request. This prevents unauthorized use.

User privileges can be accessed via the following menu;

Select language: TR, EN

Resource permission: open – close

Manual resource clearance: open – close

Change Password

Browse records

Delete all entries

Manufacturer code number

Prepaid Use (for rental devices)

AKANLAR BORU AMBALAJ MAKİNA PLASTİK İNŞAAT İTHALAT İHRACAT SAN.TİC.LTD.ŞTİ.

TELEFON:+90 312 382 37 00

FAX:+90 (312) 382 37 77

OFİS GSM: +90 542 382 37 00

GSM: +90 532 283 01 62

Mail: [email protected]